Schweller aus Carbonfaser für BMW F82 M4

€1.89900Grundpreis /Nicht verfügbarCarbon-Canards für BMW F80/F82 M3/M4

€34800Grundpreis /Nicht verfügbarFrontlippe aus Carbon für BMW F80/F82 M3/M4

€1.44400Grundpreis /Nicht verfügbarHeckdiffusor aus Carbonfaser für BMW F80/F82 M3/M4

€1.90000Grundpreis /Nicht verfügbarKotflügelabdeckungen aus Carbon für BMW M4 F82

€69900Grundpreis /Nicht verfügbarBMW F80/F82 M3/M4 Luftleitkanal-Abdeckung aus Carbonfaser von ADRO

€99800Grundpreis /Nicht verfügbarADRO Heckspoiler aus Carbonfaser für BMW F82 M4

€4.80000Grundpreis /Nicht verfügbarKofferraumspoiler aus vorimprägnierter Carbonfaser für BMW F82 M4

€1.65000Grundpreis /Nicht verfügbar

Étape 1 : Numérisation et Ingénierie Inverse

La première phase du processus consiste à soumettre le véhicule d’origine à une numérisation 3D complète, permettant d’obtenir des données ultra-précises de sa structure. Cette étape est suivie d’une ingénierie inverse, qui nous permet d’extraire les spécifications exactes du véhicule afin de garantir une compatibilité et un ajustement parfaits de nos composants.

Pendant que les données scannées sont traitées, nos designers travaillent en parallèle au développement des premiers concepts. Ils réalisent des croquis préliminaires, combinant à la fois les méthodes traditionnelles (crayon et carnet de croquis) et les outils numériques de dernière génération.

Cette approche hybride permet d’explorer des designs innovants, tout en s’assurant que chaque pièce conçue respecte les lignes du véhicule et les exigences aérodynamiques.

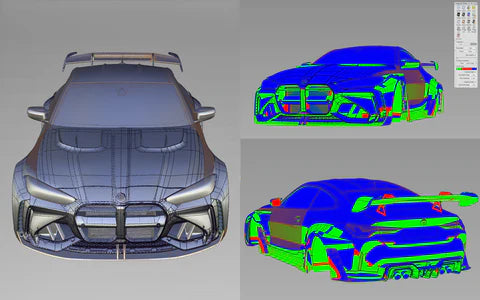

Étape 2 : Conception et Modélisation de Surface Classe A

À partir des données numérisées, la conception du produit est réalisée avec une précision extrême à l’aide de Alias, un outil de référence dans l’industrie automobile pour la création de surfaces Classe A. Ce processus rigoureux permet d’assurer une continuité parfaite des courbes du véhicule, garantissant un écoulement fluide de la lumière et une intégration harmonieuse de chaque composant.

Avant la validation finale, le design est soumis à une revue en réalité virtuelle (VR), permettant une inspection détaillée sous tous les angles. Pour certains projets spécifiques, une modélisation en argile est également intégrée afin d’affiner les formes et d’optimiser l’aspect esthétique et aérodynamique.

Grâce à cette approche combinant technologie avancée et savoir-faire artisanal, chaque pièce conçue par ADRO s’intègre de manière fluide et naturelle au véhicule, alliant précision, esthétique et performance.

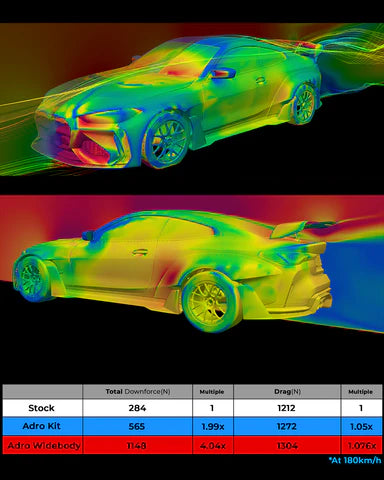

Étape 3 : CFD (Dynamique des Fluides Numérique)

Notre processus de CFD (Computational Fluid Dynamics) repose sur une évaluation rigoureuse et une optimisation continue des éléments pouvant poser des défis aérodynamiques. L’objectif principal est de maximiser l’appui aérodynamique (downforce) et de réduire la traînée (drag), tout en préservant l’esthétique et l’intégration naturelle du design.

Pour atteindre cet équilibre parfait, nous affinons nos conceptions en effectuant des simulations avancées, permettant de déterminer la configuration optimale de nos kits aérodynamiques. Nous exploitons des ressources de pointe, notamment le cluster AWS High-Performance Computing (HPC) et le puissant modèle DrivAer, offrant une capacité de calcul dépassant les 20 TFLOPS.

Nos efforts en optimisation CFD sont renforcés par une collaboration en recherche appliquée avec le Korea Advanced Institute of Science & Technology (KAIST), nous permettant de repousser les limites de la performance aérodynamique et d’établir de nouveaux standards dans l’industrie des pièces automobiles aftermarket.

Étape 4 : Optimisation de la Conception Structurelle

Grâce à CATIA, un logiciel de modélisation et de conception 3D de pointe utilisé dans l’industrie automobile, notre équipe ingénierie avec précision la structure de montage de chaque composant.

Ce processus méticuleux permet de garantir :

✔ Une intégrité structurelle maximale, assurant la robustesse et la durabilité des pièces.

✔ Une compatibilité parfaite avec le véhicule, sans modifications excessives ni compromis sur la sécurité.

✔ Une réduction des risques de dommages, en minimisant l’impact des installations sur la carrosserie et le châssis d’origine.

En optimisant chaque détail de la conception structurelle, nous nous assurons que nos pièces en fibre de carbone allient performance, sécurité et facilité d’installation, tout en conservant les normes de qualité OEM.

Étape 5 : Prototypage et Ajustement

Une fois la conception validée, un prototype maître est fabriqué à l’aide d’un usinage CNC de haute précision. Ce modèle sert de base pour tester l’ajustement parfait sur un véhicule d’origine, garantissant une intégration fluide et sans défaut.

🔹 Tests et ajustements : Toute modification nécessaire est apportée à cette étape pour assurer une compatibilité OEM sans compromis.

🔹 Création du moule : Une fois le prototype validé, un moule est conçu, permettant de produire une unité de pré-production.

🔹 Validation finale : Ce premier exemplaire subit un nouveau test d’ajustement, assurant une installation précise et fiable avant de lancer la production à grande échelle.

Grâce à cette approche rigoureuse et méthodique, chaque pièce en fibre de carbone ADRO bénéficie d’une qualité irréprochable, garantissant un design soigné, une durabilité optimale et un ajustement parfait.